Xi mạ là gì? các phương pháp xi mạ phổ biến nhất hiện nay

1. Xi mạ là gì?

Xi mạ là quá trình tạo ra một lớp kim loại mỏng trên bề mặt của một vật liệu khác. Mục đích của xi mạ là để bảo vệ vật liệu khỏi các tác nhân gây hại như oxi hóa, ăn mòn, trầy xước, bay màu,… và để tăng cường tính thẩm mỹ, độ bền và giá trị của sản phẩm.Có nhiều phương pháp xi mạ khác nhau như xi mạ điện hoặc xi mạ nước, nhưng phương pháp hiện đại và tiên tiến nhất hiện nay là xi mạ chân không.

Đây là phương pháp sử dụng năng lượng điện từ để tạo ra các hạt kim loại có kích thước rất nhỏ và phun chúng lên bề mặt vật liệu trong một không gian chân không. Phương pháp này có nhiều ưu điểm so với các phương pháp truyền thống như:

- Không gây ô nhiễm môi trường vì không sử dụng dung dịch hóa chất.

- Có thể xi mạ được nhiều loại kim loại khác nhau như crom, niken, đồng, vàng, inox,…

- Có thể xi mạ được nhiều loại vật liệu khác nhau như sắt, thép, inox, thau, đồng, kẽm, nhựa, gỗ,…

- Có thể điều chỉnh được độ dày, độ bóng và màu sắc của lớp xi mạ theo ý muốn.

- Có độ bám dính cao và độ bền cao với các yếu tố bên ngoài.

Nội dung bài viết

- 2. Ứng dụng của ngành xi mạ

- 3. Các loại xi mạ phổ biến

- 4. Các phương pháp xi mạ và ứng dụng của chúng

- 5. So sánh ưu và nhược điểm của các phương pháp xi mạ

- 6. Ưu và nhược điểm của từng loại kim loại được xi mạ

- 7. Dây chuyền phương pháp xi mạ bao gồm những thiết bị hóa chất nào?

- 8. Tổng kết về dây chuyền phương pháp xi mạ và các thiết bị hóa chất

2. Ứng dụng của ngành xi mạ

Ngành xi mạ có rất nhiều ứng dụng trong các lĩnh vực khác nhau như:

- Ngành công nghiệp sản xuất và chế tạo máy móc, thiết bị điện tử, ô tô, máy bay,…

- Ngành gia dụng và nội thất với các sản phẩm như khóa cửa, tay cầm, chậu rửa, bát đĩa,…

- Ngành trang sức và thời trang với các sản phẩm như nhẫn, dây chuyền, bông tai, đồng hồ,…

- Ngành y tế với các sản phẩm như dao phẫu thuật, kìm nha khoa, máy x-quang,…

Ngành xi mạ là ngành có tiềm năng phát triển lớn trong tương lai vì nhu cầu của con người ngày càng cao về chất lượng và tính thẩm mỹ của các sản phẩm. Để theo kịp xu hướng này, các doanh nghiệp cần áp dụng công nghệ xi mạ hiện đại và tiết kiệm chi phí

3. Các loại xi mạ phổ biến

Có nhiều loại xi mạ khác nhau, tùy thuộc vào loại kim loại được sử dụng để phủ lên bề mặt vật liệu. Một số loại xi mạ phổ biến hiện nay là:

- Xi mạ niken: Một loại xi mạ rất phổ biến có bề ngoài sáng bóng. Thường được ứng dụng trong đồ trang sức và đổ điện tử. Đối với các ứng dụng khác nhau, bề mặt mạ niken có thể có các dạng xỉn, nửa xỉn, sáng, cứng, mềm, dẻo hoặc giòn.

- Xi mạ crom: Một loại xi mạ có độ bền cao, khả năng chống ăn mòn và chịu được nhiệt độ cao. Lớp phủ crom tạo ra một bề mặt sáng bóng và trơn tru. Được sử dụng trong sản xuất đồ gia dụng, ôto và các thiết bị y tế.

- Xi mạ kẽm: Một loại xi mạ có tác dụng chống ăn mòn cho các vật liệu bằng sắt thép. Lớp phủ kẽm có thể có màu trắng hoặc vàng. Được sử dụng trong sản xuất các chi tiết máy móc, thiết bị điện và xây dựng.

- Xi mạ đồng: Một loại xi mạ có tác dụng tăng cường khả năng dẫn điện và dẫn nhiệt của vật liệu. Lớp phủ đồng có thể có màu đỏ hoặc hồng. Được sử dụng trong sản xuất các linh kiện điện tử, thiết bị điện lực và đồ trang sức.

- Xi mạ inox: Một loại xi mạ có tác dụng tăng cường tính thẩm mỹ và chống an mòn của vật liệu. Lớp phủ inox có thể có nhiều loại như crom, niken, đồng, vàng,.. được sử dụng trong sản xuất các sản phẩm nhựa, kim loại, gỗ,…

Ngoài ra còn có các loại xi mạ khác như xi mạ niken cứng, anode niken đen, xi mạ niken crom, anode kẽm-niken, xi mạ crom-coban,.. Các loại anode này có những tính chất và ứng dụng riêng biệt.

4. Các phương pháp xi mạ và ứng dụng của chúng

Có nhiều phương pháp xi mạ khác nhau, tùy thuộc vào loại kim loại được xi mạ, loại vật liệu nền, và yêu cầu của sản phẩm. Dưới đây là một số phương pháp anode phổ biến và ứng dụng của chúng.

4.1. Phương pháp xi mạ điện phân

Xi mạ điện phân là phương pháp sử dụng điện để chuyển đổi ion kim loại thành lớp phủ trên bề mặt kim loại. Phương pháp này cần có một nguồn điện, một bể dung dịch chứa ion kim loại được xi mạ (gọi là bể xi). Và hai điện cực anot và catot. Anot là vật liệu cung cấp ion kim loại cho dung dịch, catot là vật liệu nền cần được anode. Khi có dòng điện chạy qua bể xi, ion kim loại sẽ di chuyển từ anot sang catot và kết tủa trên bề mặt catot, tạo thành lớp phủ.

Phương pháp xi mạ điện phân có ưu điểm là có thể kiểm soát được độ dày và đồng đều của lớp phủ. Có thể xi mạ được nhiều loại kim loại khác nhau như niken, grom, kẽm, đồng,… Phương pháp này được ứng dụng rộng rãi trong các ngành công nghiệp như ôto, xe máy, thiết bị điện tử, đồ gia dụng,…

4.2. Phương pháp xi mạ không điện

Xi mạ không điện là phương pháp sử dụng các phản ứng hóa học để tạo ra lớp phủ kim loại trên bề mặt vật liệu nền mà không cần sử dụng điện. Phương pháp này chỉ cần có một bể dung dịch chứa các chất hóa học cần thiết cho quá trình kết tủa của kim loại. Vật liệu được ngâm vào bể dung dịch và các ion kim loại sẽ tự động kết tủa trên bề mặt của nó theo tỉ lệ nhất định.

Phương pháp xi mạ không điện có ưu điểm là có thể tạo ra lớp phủ đồng đều và bám dính tốt trên các bề mặt có hình dạng phức tạp hoặc không dẫn điện. Phương pháp này thường được sử dụng để xi mạ kẽm hoặc niken trên các vật liệu như thép, nhôm, nhựa,… Phương pháp này được ứng dụng trong các ngành công nghiệp như xây dựng, hàng không vũ trụ, y tế,…

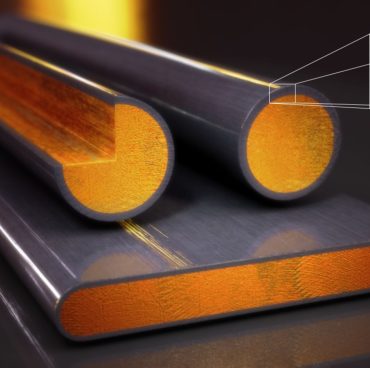

4.3. Phương pháp xi mạ hơi PVD (xi mạ chân không)

Xi mạ hơi hay xi mạ chân không là phương pháp sử dụng nhiệt để biến kim loại thành hơi và kết tủa trên bề mặt vật liệu nền. Phương pháp này cần có một nguồn nhiệt cao, một buồng chân không, và một thiết bị phun hơi kim loai. Kim loại được xi mạ được đặt trong buồng cân không và được đốt nóng bằng nguồn nhiệt cho đến khi chuyển thành hơi. Hơi kim loại sau đó được phun lên bề mặt vật liệu nền và kết tủa thành lớp phủ.

Phương pháp xi mạ PVD có ưu điểm là có thể tạo ra lớp phủ mỏng, đồng đều và chất lượng cao trên các bề mặt có hình dạng khó xi bằng các phương pháp khác. Phương pháp này cũng có thể xi mạ được nhiều loại kim loại khác nhau như vàng, bạc, nhôm, titan,… Phương pháp này được ứng dụng trong các ngành công nghiệp như điện tử, quang học, trang sức,..

5. So sánh ưu và nhược điểm của các phương pháp xi mạ

Các phương pháp xi mạ khác nhau có những ưu và nhược điểm riêng, tùy thuộc vào loại kim loại được xi mạ, loại vật liệu nền, và yêu cầu của sản phẩm. Dưới đây là một bảng so sánh ngắn gọn về các ưu và nhược điểm của ba phương pháp xi mạ phổ biến: xi mạ điện phân, xi mạ không điện, và xi mạ hơi.

| Phương pháp | Ưu điểm | Nhược điểm |

|---|---|---|

| Xi mạ điện phân | – Có thể kiểm soát được độ dày và đồng đều của lớp phủ. <br> – Có thể xi mạ được nhiều loại kim loại khác nhau.

– Có chi phí thấp hơn so với xi mạ không điện và xi mạ hơi. |

– Cần có nguồn điện và bể dung dịch chứa ion kim loại.

– Không thể xi mạ được các bề mặt không dẫn điện hoặc có hình dạng phức tạp. – Có thể gây ô nhiễm môi trường do dung dịch xi mạ chứa các chất độc hại. |

| Xi mạ không điện | – Có thể tạo ra lớp phủ đồng đều và bám dính tốt trên các bề mặt có hình dạng phức tạp hoặc không dẫn điện.

– Không cần có nguồn điện và bể dung dịch chứa ion kim loại. – Có khả năng chống ăn mòn cao hơn so với xi mạ điện phân. |

– Có chi phí cao hơn so với xi mạ điện phân.

– Không thể kiểm soát được độ dày của lớp phủ. – Cần có các chất hóa học cần thiết cho quá trình kết tủa kim loại. |

| Xi mạ hơi PVD | – Có thể tạo ra lớp phủ mỏng, đồng đều, và chất lượng cao trên các bề mặt có hình dạng khó xi mạ bằng các phương pháp khác.

– Có thể xi mạ được nhiều loại kim loại khác nhau. – Không cần có dung dịch xi mạ chứa ion kim loại. |

– Cần có nguồn nhiệt cao, buồng chân không, và thiết bị phun hơi kim loại.

– Có chi phí cao nhất so với các phương pháp khác. – Không thể tạo ra lớp phủ dày. |

6. Ưu và nhược điểm của từng loại kim loại được xi mạ

Các loại kim loại được anode có những ưu và nhược điểm riêng, tùy thuộc vào tính chất vật lý, hóa học, và ứng dụng của chúng. Dưới đây là một số loại kim loại được xi mạ phổ biến và ưu và nhược điểm của chúng.

6.1. Niken

Niken là một kim loại có độ bền cao, thẩm mỹ, chống ăn mòn, tăng cường độ cứng và khả năng dẫn điện. Niken thường được xi mạ trên các bề mặt kim loại khác để tạo ra lớp phủ bảo vệ và trang trí. Niken cũng có thể kết hợp với các kim loại khác như crom, kẽm, hoặc đồng để tạo ra các lớp phủ hợp kim có tính năng đặc biệt.

Ưu điểm của niken là có khả năng chống ăn mòn cao hơn so với sắt thép, có độ bóng sáng và trơn tru. Có thể tạo ra các lớp phủ đa dạng về màu sắc. Nhược điểm của niken là có chi phí cao hơn so với các kim loại khác. Không ổn định trong không khí, cần mạ nhiều lớp để bảo vệ tốt.

6.2. Crom

Crom là một kim loại có khả năng chống ăn mòn, chịu nhiệt, tạo bề mặt sáng bóng và trơn tru. Crom thường được anode trên các bề mặt kim loại khác để tạo ra lớp phủ bảo vệ và trang trí. Crom cũng có thể kết hợp với các kim loại khác như niken, kẽm, hoặc đồng để tạo ra các lớp phủ hợp kim có tính năng đặc biệt.

Ưu điểm của crom là có khả năng chống ăn mòn cao hơn so với sắt và thép, có độ bóng sáng và trơn tru, có thể tạo ra các lớp phủ đa dạng về màu sắc. Nhược điểm của crom là có chi phí cao hơn so với các kim loại khác, khó kiểm soát độ dày lớp phủ, có thể gây ô nhiễm môi trường do dung dịch xi mạ chứa các chất độc hại.

6.3. Kẽm

Kẽm là một kim loại có khả năng chống ăn mòn cho sắt và thép, có giá rẻ, có thể bảo vệ được kim loại trong các môi trường khác nhau. Kẽm thường được xi mạ trên các bề mặt sắt và thép để tạo ra lớp phủ bảo vệ. Kẽm cũng có thể kết hợp với các kim loại khác như niken, crom, hoặc đồng để tạo ra các lớp phủ hợp kim có tính năng đặc biệt.

Ưu điểm của kẽm là có chi phí thấp hơn so với các kim loại khác, có khả năng chống ăn mòn cao hơn so với sắt và thép, có thể tạo ra các lớp phủ đa dạng về màu sắc. Nhược điểm của kẽm là có độ bóng thấp, dễ bị ố vàng, khó mạ cho các chi tiết phức tạp.

6.4. Đồng

Đồng là một kim loại có khả năng dẫn điện và dẫn nhiệt tốt, có màu đỏ vàng đẹp mắt, có thể hợp kim với các kim loại khác để tạo ra các lớp phủ có tính năng đặc biệt. Đồng thường được xi mạ trên các bề mặt kim loại khác để tạo ra lớp phủ bảo vệ và trang trí. Đồng cũng có thể kết hợp với các kim loại khác như niken, crom, hoặc kẽm để tạo ra các lớp phủ hợp kim có tính năng đặc biệt.

Ưu điểm của đồng là có khả năng dẫn điện và dẫn nhiệt tốt, có màu sắc đẹp mắt, có thể tạo ra các lớp phủ đa dạng về màu sắc. Nhược điểm của đồng là có chi phí cao hơn so với các kim loại khác, dễ bị oxy hóa và ố vàng trong không khí, cần mạ nhiều lớp để bảo vệ tốt.

6.5. Nhôm

Nhôm là một kim loại nhẹ, bền, chống ăn mòn, và có thể tái chế. Nhôm thường được xi mạ trên các bề mặt kim loại khác để tạo ra lớp phủ bảo vệ và trang trí. Nhôm cũng có thể kết hợp với các kim loại khác như niken, crom, hoặc kẽm. Để tạo ra các lớp phủ hợp kim có tính năng đặc biệt.

Ưu điểm của nhôm là có trọng lượng nhẹ, bền, chống ăn mòn, và có thể tái chế. Nhược điểm của nhôm là có chi phí cao hơn so với các kim loại khác. Khó xi mạ do tính không dẫn điện của lớp ô xi hóa trên bề mặt, cần sử dụng các dung dịch xi mạ đặc biệt.

6.6. Titan

Titan là một kim loại có độ bền cao, chống ăn mòn, chịu nhiệt. Và chịu được các điều kiện khắc nghiệt. Titan thường được xi mạ trên các bề mặt kim loại khác. Để tạo ra lớp phủ bảo vệ và trang trí. Titan cũng có thể kết hợp với các kim loại khác như niken, crom, hoặc kẽm. Để tạo ra các lớp phủ hợp kim có tính năng đặc biệt.

Ưu điểm của titan là có độ bền cao, chống ăn mòn. Chịu nhiệt, và chịu được các điều kiện khắc nghiệt. Nhược điểm của titan là có chi phí cao nhất so với các kim loại khác. Khó xi mạ do tính không dẫn điện của lớp ô xi hóa trên bề mặt. Cần sử dụng các dung dịch xi mạ đặc biệt.

7. Dây chuyền phương pháp xi mạ bao gồm những thiết bị hóa chất nào?

Dây chuyền xi mạ là hệ thống các thiết bị được sắp xếp theo một trình tự nhất định. Để thực hiện quá trình xi mạ kim loại trên bề mặt vật liệu nền. Dây chuyền xi mạ có thể được thiết kế theo nhiều phương pháp xi mạ khác nhau. Nhưng đều bao gồm những thiết bị hóa chất cơ bản sau:

7.1. Bể dung dịch xi mạ

Bể dung dịch xi mạ là thiết bị chứa dung dịch chứa ion kim loại. Được xi mạ và các chất hóa học cần thiết cho quá trình kết tủa kim loại. Bể dung dịch xi mạ có thể được làm bằng các vật liệu khác nhau. Như thép không gỉ, nhựa, gốm, titan… tùy thuộc vào tính chất của dung dịch. Bể dung dịch xi mạ cần được giữ ở nhiệt độ và độ pH phù hợp cho quá trình xi mạ.

7.2. Thiết bị chỉnh lưu

Thiết bị chỉnh lưu là thiết bị cung cấp nguồn điện cho quá trình xi mạ điện phân. Thiết bị chỉnh lưu có chức năng biến đổi điện xoay chiều thành điện một chiều. Và điều chỉnh được cường độ và điện áp của dòng điện. Thiết bị chỉnh lưu cần được lựa chọn phù hợp. Với loại kim loại được xi mạ và kích thước của bể dung dịch.

7.3. Điện cực

Điện cực là thiết bị dẫn điện để tạo ra sự di chuyển của ion kim loại trong dung dịch xi mạ. Điện cực có hai loại: anot và catot. Anot là vật liệu cung cấp ion kim loại cho dung dịch. Catot là vật liệu nền cần được xi mạ. Điện cực có thể được làm bằng các vật liệu khác nhau, như kim loại, than chì, titan,… tùy thuộc vào tính chất của dung dịch và loại kim loại được xi mạ.

7.4. Thiết bị gia nhiệt

Thiết bị gia nhiệt là thiết bị duy trì nhiệt độ của dung dịch xi mạ ở mức mong muốn. Thiết bị gia nhiệt có thể sử dụng các nguyên lý khác nhau, như gia nhiệt điện trở. Gia nhiệt hơi nước, gia nhiệt khí,… Thiết bị gia nhiệt cần được lựa chọn phù hợp với dung tích. Của bể dung dịch và yêu cầu của quá trình xi mạ.

7.5. Thiết bị lọc hóa chất

Thiết bị lọc hóa chất là thiết bị loại bỏ các tạp chất trong dung dịch xi mạ. Như các ion kim loại khác, các hợp chất không tan, các tế bào vi sinh,… Thiết bị lọc hóa chất có thể sử dụng các nguyên lý khác nhau. Như lọc cơ học, lọc sinh học, lọc hoá học,… Thiết bị lọc hóa chất giúp duy trì độ tinh khiết và ổn định trong quá trình xi mạ.

7.6. Thiết bị hút khí

Thiết bị hút khí là thiết bị hút và xử lý các khí thải sinh ra trong quá trình xi mạ. Như các khí oxy hóa, các khí độc hại, các khí gây mùi,… Thiết bị hút khí có thể sử dụng các nguyên lý khác nhau, như hút cơ học, hấp thụ, cháy,… Thiết bị hút khí giúp giảm ô nhiễm môi trường và bảo vệ sức khỏe của người lao động.

7.7. Thiết bị treo

Thiết bị treo là thiết bị treo và di chuyển các vật liệu nền trong quá trình xi mạ. Thiết bị treo có thể là các giỏ treo, các lồng mạ quay, các dây chuyền treo,… Thiết bị treo có thể được điều khiển bằng tay hoặc tự động. Thiết bị treo giúp tăng hiệu suất và đồng đều của quá trình xi mạ.

7.8. Thiết bị rửa

Thiết bị rửa là thiết bị rửa sạch các vật liệu nền trước và sau khi xi mạ. Thiết bị rửa có thể sử dụng nước hoặc dung dịch rửa đặc biệt. Thiết bị rửa có thể là các bể rửa, các máy rửa siêu âm, các máy rửa áp lực,… Thiết bị rửa giúp loại bỏ các tạp chất và dư lượng dung dịch xi mạ trên bề mặt vật liệu nền.

8. Tổng kết về dây chuyền phương pháp xi mạ và các thiết bị hóa chất

Dây chuyền xi mạ là hệ thống các thiết bị hóa chất được sắp xếp theo một trình tự nhất định. Để thực hiện quá trình xi mạ kim loại trên bề mặt vật liệu nền. Dây chuyền xi mạ có thể được thiết kế theo nhiều phương pháp xi mạ khác nhau. Nhưng đều bao gồm những thiết bị hóa chất cơ bản sau. Bể dung dịch xi mạ, thiết bị chỉnh lưu, điện cực, thiết bị gia nhiệt. Thiết bị lọc hóa chất, thiết bị hút khí, thiết bị treo, và thiết bị rửa.

Các thiết bị này cần được lựa chọn và vận hành phù hợp. Với loại kim loại được xi mạ, loại vật liệu nền, và yêu cầu của sản phẩm. Dây chuyền xi mạ giúp tăng hiệu suất và chất lượng của quá trình xi mạ. Cũng như giảm ô nhiễm môi trường và bảo vệ sức khỏe của người lao động.

Share:

Chỉ đường

Chỉ đường

Hotline: 0965969100

Hotline: 0965969100  info@dtptech.vn

info@dtptech.vn